確定性網絡先進工控平臺融合測試床

1.1 引言/導讀

當前全球經濟社會發展正面臨全新挑戰與機遇,一方面,上一輪科技革命的傳統動能規律性減弱趨勢明顯,導致經濟增長的內生動力不足。另一方面,以互聯網、大數據、人工智能為代表的新一代信息技術創新發展日新月異,加速向實體經濟領域滲透融合,深刻改變各行業的發展理念、生產工具與生產方式,帶來生產力的又一次飛躍。在新一代信息技術與制造技術深度融合的背景下,在工業數字化、網絡化、智能化轉型需求的帶動下,以泛在互聯、全面感知、智能優化、安全穩固為特征的工業互聯網應運而生、蓄勢興起,正在全球范圍內不斷顛覆傳統制造模式、生產組織方式和產業形態,推動傳統產業加快轉型升級、新興產業加速發展壯大。

1.2 關鍵詞

確定性網絡、工業控制、可編程技術、異構PLC、工業裝備

1.3 測試床項目承接主體

1.3.1 發起公司和主要聯系人聯系方式

華為技術有限公司 鄧海洋 18926415929

杭州電子科技大學 陳佰平 13588451979

1.4 測試床項目目標

裝備是制造業競爭的核心,是工業互聯網賦能的重點。在各國政府和企業的推動下,裝備網絡化開始形成,例如裝備在通用電氣的Predix、西門子的MindSphere、施耐德電氣的EcoStructure、ABB的Ability等平臺的接入。我國在《智能制造2025》的指引下,通過推出《國務院關于積極推進“互聯網+”行動的指導意見》,《國務院關于深化制造業與互聯網融合發展的指導意見》,《國務院關于深化”互聯網+先進制造業”發展工業互聯網的指導意見》,《工業互聯網創新發展行動計劃(2021-2023)》系列政策,也不斷支持和推動中國企業,建成了航天科工航天云網、海爾COSMOPlat、三一集團樹根互聯等工業互聯網平臺。在這一浪潮下,很多工廠的裝備網絡化已經初具規模,正向著協作化、集群化、定制化發展。

傳統控制和開發方式是一個裝備對應控制器,而多工序是通過固定步驟和流水線形式完成自動化生產。與此相比,未來控制系統的需求是統一開發平臺對多個控制器進行開發控制多個裝備,并會融入運動、視覺、智能算法等多種技術協同。這一趨勢對現有技術提出了如下挑戰:1)異構控制系統對多裝備的協同控制及其開發平臺缺乏;2)異構控制系統之間的可靠網絡通信及其管理平臺缺乏;3)工業非結構化實時數據庫缺乏。

本測試床以為解決現有挑戰提供一個可行方案為目的,通過短期和長期兩個階段進行項目驗證。短期方面,將以不同行業的2-3個典型應用為例測試研制的測試床;長期方面,將在1-2個未來工廠進行推廣應用。

1.5 測試床方案架構

1.5.1 測試床應用場景

測試床以注塑成型行業為例,開展應用推廣。注塑機及其輔機群一起生產塑料制品,用于航空航天、醫療、汽配、家電等行業。由于產品的豐富性,以及設備群的復雜性,其高速高精度控制一直是難點。本測試床,包括異構體可編程控制器運行時軟件、可編程組態平臺、確定性網絡以及網絡管理平臺。運行時軟件將運行在多臺高性能服務器中成為可編程控制器。整個硬件系統將采用多臺異構可編程控制器和遠端IO,通過確定性網絡連接。硬件系統將統一控制注塑機、工業機器人、AGV小車、上料機、模溫機、冷水機、包裝機、換模裝置等裝備群。最終形成,PLC群控制裝備群,實時數據庫存儲定制化數據,而存儲的數據可以用于數據分析和PLC控制優化。確定性網絡以及普通車間網絡通過網絡管理平臺進行管理。

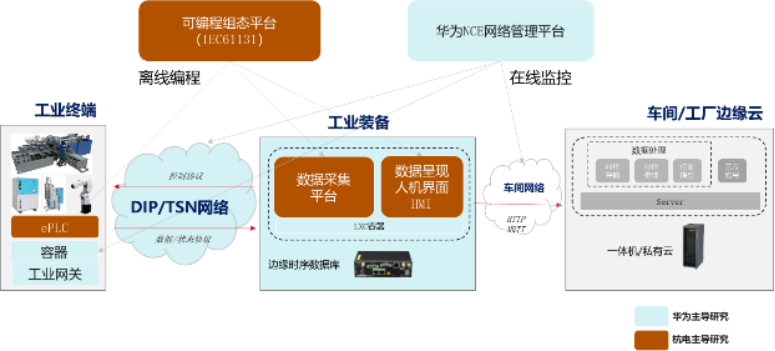

1.5.2 測試床架構

總體架構如圖所示,主要包括異構體可編程控制器運行時軟件、可編程組態平臺、確定性網絡以及網絡管理平臺。運行時軟件將運行在多臺高性能服務器中成為可編程控制器。整個硬件系統將采用多臺異構可編程控制器和遠端IO,通過確定性網絡連接。

圖:測試床整體架構

1.6 測試床方案

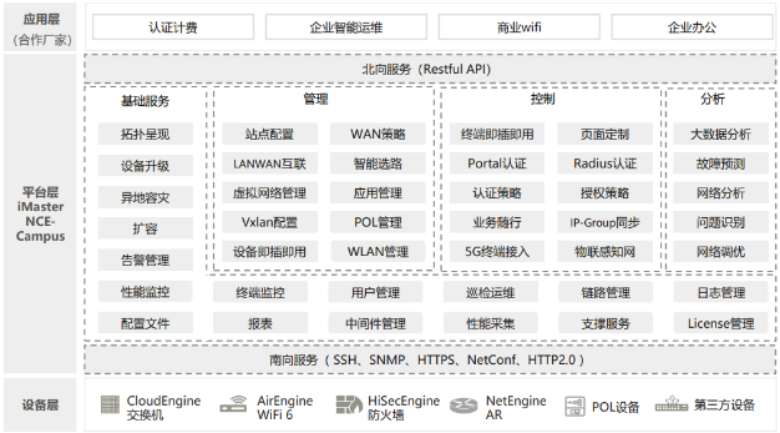

1.6.1 確定性網絡及網絡管理平臺

Master NCE-Campus 是華為面向園區網絡的新一代自動駕駛網絡管理控制系統,是業界首個集管理、控制和分析功能于一體的網絡自動化與智能化平臺,提供園區網絡的全生命周期自動化、基于大數據的故障智能閉環能力,幫助企業降低 OPEX 運維成本,加速企業云化與數字化轉型,讓網絡管理更自動、網絡運維更智能。 iMaster NCE-Campus基于云計算與分布式的架構設計,采用服務化的模塊設計、支持分布式部署。從整體架構上分為基礎服務、管理、控制和分析四個組件:

圖:確定性網絡及網絡管理平臺架構圖

基于華為NCE-Campus完成基于確定性網絡的流量自動編排下發,網絡指標可視化,網絡故障智能閉環。

1.6.2 可編程控制系統運行時軟件

1) 適用于異構PLC的實時內核研究適配

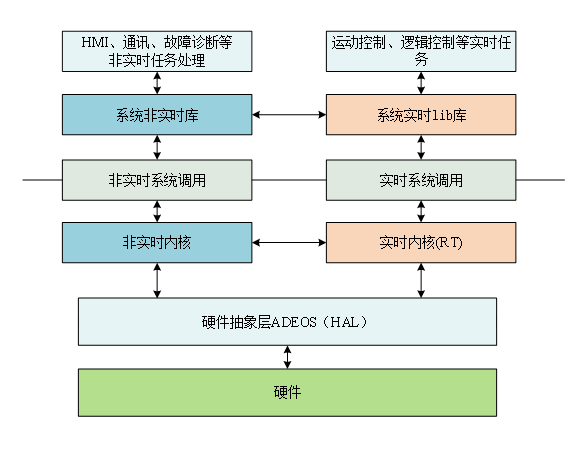

針對X86和Cortex-A架構平臺,采用雙內核機制的Linux 內核的強實時擴展。由于Linux 內核本身的實現方式和復雜度,使得Linux 本身不能使用于強實時應用。在雙內核技術下,存在一個支持強實時的微內核,它與Linux 內核共同運行于硬件平臺上,實時內核的優先級高于Linux 內核,它負責處理系統的實時任務,而Linux 則負責處理非實時任務,只有當實時內核不再有實時任務需要處理的時候,Linux內核才能得到運行的機會,由此組成雙內核以彌補Linux實時性差的缺陷。

對于Cortex-M平臺,性能較弱,采用固定線程數微內核操作系統,兼顧實時和非實時任務。

2)控制系統任務調度

從控制系統應用層面,以時間粒度為單位設置多個不同時間周期(0.5ms、1ms、10ms、100ms等)的實時任務和非實時任務,通過時間觸發機制,采用搶占式調度策略,時間周期短的優先級高。設置空閑線程,在控制系統“有空”的時候運行非實時數據采集和分析任務,例如非確定性故障智能診斷。該設計方法合理利用了CPU資源,在不干擾原有控制功能的基礎上,為新添加的軟故障診斷功能提供了診斷數據,提高了控制系統的可靠性。

通過在任務間設置通信信號量,控制器不同實時任務間以信號量為標志進行數據傳輸,實現變量共享。與信號量對應,任務之間設置消息郵箱,通過消息郵箱實現任務與任務之間傳遞數據。當需要傳遞多組數據時,通過消息隊列方式,在每個任務周期的間隙實現數據的發送與接收。

3) 運行監控

為提高系統可靠性,在控制系統的進程執行時,通過設置‘監控進程’監控‘控制進程’中每個任務的執行情況,當發現‘控制進程’中某個任務出現掛起時,通過消息機制觸發‘控制進程’對任務進行干預或修復。當‘控制進程’出現異常時,‘監控進程’可通過告警觸發、重啟‘控制進程’等手段進行干預,防止系統處于奔潰狀態。

1.6.3 支持異構體的可編程組態平臺

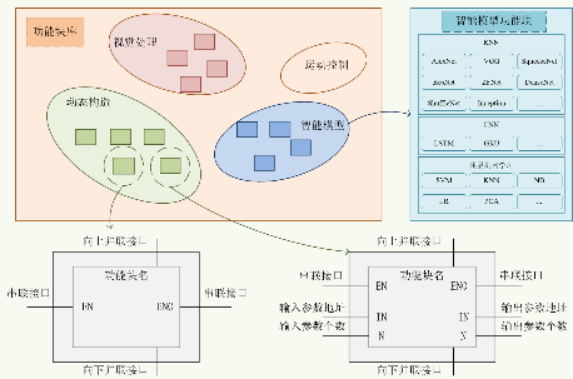

本測試床可編程組態平臺將支持異構體可編程控制器和IEDB數據塊定制編程,將包括功能塊封裝、混合編譯和雙線調試三個內容。

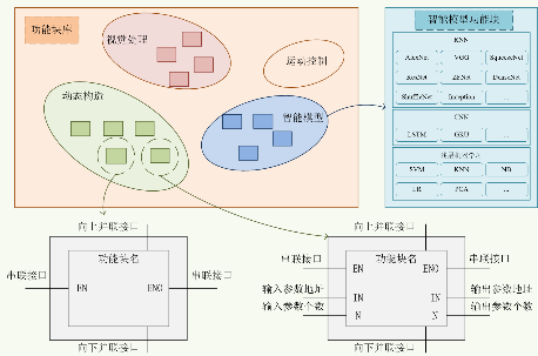

1) 功能塊封裝

為了滿足工業互聯網復雜定制化的需求,研究功能塊的平臺無關性描述和封裝方法。項目擬將多年可編程控制器領域成功經驗運用到測試床程序的開發中,擬通過通用的XML語言描述,實現跨平臺的功能塊封裝,構建功能塊庫。如圖所示,平臺將按照應用類別和行業實現功能塊庫的動態封裝方法。用戶可以自行動態增加定制化功能塊,同時依據項目組內成員經驗開發可高效復用的公共功能塊。公共功能塊主要包括復雜處理邏輯功能塊,運動控制功能塊,視覺處理功能塊,智能推理功能塊等。

復雜處理邏輯功能塊:針對智能生產設備高通量、實時性要求設計流式數據分析模型,構造復雜處理邏輯功能塊。數據流由現場設備采集輸送到測試床進行解耦分析、萃取與事件生成。控制系統通過匯總和處理一段時間內生產的數據后發送到云端中心進行處理。云端通過并發方式向各控制系統發送指令,控制系統根據各自定制化控制邏輯功能塊執行指令。

運動控制算法功能塊:針對網絡化協同制造中設備分布式控制需求設計實時控制算法功能塊。項目將在PLCopen組織規定的常規運動控制功能塊外,還支持特殊行業的定制化運動控制功能塊。

圖:功能塊封裝和動態構造

視覺處理功能塊:項目擬在已有的常用視覺處理功能塊基礎上,依據項目執行的進程,按行業增量式設計特定視覺處理功能塊。

智能推理功能塊:項目將支持主流的SVM,PCA等淺層機器學習功能塊,常用卷積網絡和循環神經網絡功能塊。針對智能模型的高性能要求,研究如何有效利用項目的多核異構計算架構在有限計算資源條件下完成QoS保障的智能計算。

2)混合編譯技術

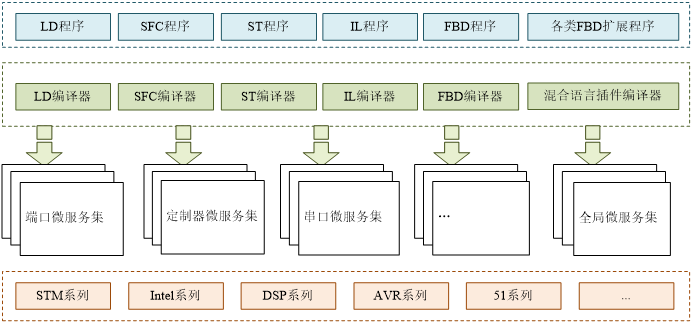

測試床中的硬件是異構的包括高性能服務器和傳統可編程控制器,為支持符合IEC61131-3標準進行開發,需要研究混合編譯技術包括編譯器開發和跨平臺部署兩部分。

圖:基于微服務的交叉編譯方法

基于微服務的交叉編譯方法如上圖所示。首先,基于硬件的指令框架通過實現微服務動態注入方法,自動形成各硬件平臺的服務集合包括各類端口微服務集、定制器微服務集合、串口微服務集合、外部中斷微服務集合、I2C微服務集合、SPI微服務集合、全局微服務集合等,從而支持包括STM系列,Intel系列,DSP系列,AVR系列等的低中高芯片。針對混合語言開發,研制混合語言編譯器將對應程序通過功能塊的轉換并基于微服務集,編譯成目標芯片二進制代碼供平臺部署到定向PLC。

面對可能涉及到大量PLC的程序更新且每個PLC類型和功能又不盡相同給編譯帶來的困難,擬開發定制化的運行時部署方法。擬通過實現邊緣信息源記錄機制和標準化輪詢信息描述,通過在PLC中研發輪詢服務,響應編譯服務請求并返回所接入控制器的信息。在獲取所有的信息后,平臺端的編譯服務系統,通過線程池機制和消息隊列等形式實現并行的定制化編譯,為每臺PLC生成定制化程序實現運行時部署。

線程池包括一個任務隊列和一組線程。邊緣請求信息放置在任務隊列中進行順序處理。通過研發輪詢服務,響應高并發的邊緣服務請求并返回分布式應用程序。通過云端建立的云編譯服務系統,實現高并發的實時定制化部署。部署流程如下:偵聽線程偵聽特定端口,接收邊緣信息源的請求,然后將其放入任務隊列;檢查線程定期檢查任務隊列,如果任務隊列不為空,則調用處理線程;處理線程將根據邊緣請求信息動態編譯生成分布式應用,并使用唯一標識符作為保存應用程序的路徑。最后發送線程將應用根據路徑發送到邊緣。

1.6.4 雙線調試技術

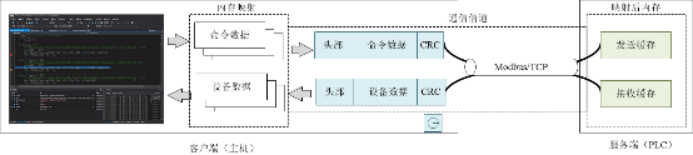

為實現異構PLC調試,擬設計一個基于數據驅動內存映射調試模型,其主要功能是將PLC在現場與數據源的通信過程,通過一系列的內存交換映射到開發主機上,使開發主機能夠和數據源進行通信。它包含以下三個內容:

首先,在開發環境上建立異構PLC代碼運行時環境線程(Runtime Environment Thread, RET)、在PLC上創建調試代理任務(Debugging Daemon Task,DDT);然后選定PLC與被調試智能設備通信所用的協議數據緩沖區作為內存映射區域M,在開發主機上內存映射M’,由RET和DDT之間建立網絡連接并保持兩者間數據同步,即開發主機上運行的代碼修改M’內容會同步引起PLC上M區域內對應位置的數據改變;反之亦然。不失一般性,RET和DDT之間的數據同步通過Modbus TCP實現。在開始調試后,在開發主機的IDE環境下運行通信協議代碼,代碼產生的協議命令被寫入M’區域的發送緩沖區,RET進一步將其封裝為Modbus TCP協議報文后傳輸到DDT,DDT解開封裝并寫入到PLC的發送緩沖區;反之,PLC接收到智能設備的應答數據存儲在M區并被同步到傳輸到M’的接收緩沖區,通信協議代碼繼而獲得了智能設備的應答數據。在IDE調試環境下,開發者可以對協議命令的組裝、校驗和計算、應答數據的解析、智能設備的數據等協議開發所關注的細節,使用斷點、單步、變量和內存查看等方式進行調試和分析,排除問題。

圖:內存映射模型和調試通道

在DDT的設計中,擬為其分配了2塊數據區域用于配置和驅動調試。第一塊區域是協議數據交換緩沖區(Protocol Data Exchange Buffer, PDEB),包含發送緩沖區和接收緩沖區,用于DDT和RET的內存映射;第二個區域是調試觸發位數據(Protocol Data Exchange Trigger Bits,PDETB),每一位代表一個同步事件或是配置。DDT主要完成3個任務:一是與RTE內存映射區域的數據同步;二是協議數據交換緩沖區到PLC硬件驅動之間的數據交互;三是設置PDETB,協調開發主機和數據源之間的通信。特別地,在任務二中,異構PLC硬件驅動處于協議通信的底層,完成與數據源數據發送、接收的物理過程。異構PLC的協議處理程序和驅動之間,以內存共享方式交換數據。以RS232串口通信為例,發送緩沖區數據就緒后,設置發送數據就緒標記位通知驅動將數據發送出去;反之,驅動接收到數據后會放置到接收緩沖區并設置接收數據就緒的標志,以便上層協議處理程序獲知并處理接收到的數據。在對通信協議程序進行調試時,發送緩沖區、接收緩沖區的數據和標記位由開發主機讀寫,而在非調試狀態下,則由PLC通信協議程序代碼進行讀寫。在任務三中,設計通信協議調試控制位的設計分成2個部分。第一部分是對組成的PLC通信協議程序功能塊的執行條件進行控制。第二部分是與開發主機及PLC的通信過程同步控制,使通信過程的調試能有序進行。

開發平臺上仿真及調試。在開發平臺上編譯、啟動調試工程,在IDE下對功能塊代碼進行單步運行、變量查看、數據斷點等調試,定位并解決代碼中存在的Bug。該調試過程可以重復,直至所有Bug都修復。仿真調試完成的功能塊代碼,在PLC開發平臺上保存為XML標準格式文件,并添加到功能塊庫中。該調試過程解決功能塊代碼正確性問題。

PLC上執行及調試。工程師選擇嵌入式CPU為目標平臺,重新編譯工程、下載到PLC上執行;通過算法提取工程中功能塊調用關系圖,得到功能塊網絡,然后啟動數據監視,通過與Monitor Task的通信即時獲取和分析功能塊間接口間的數據交互。該調試過程完成在PLC上執行功能塊及功能塊網絡的數據傳遞正確性的調試和驗證。

1.7 方案重點技術

1.7.1 確定性網絡

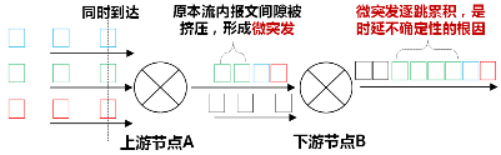

圖:確定性IP技術特點

確定性IP的目標就是在現有IP轉發機制的基礎上提供確定性的時延及抖動保證。確定性IP的主要使能技術為LDN(Large-scale Deterministic Network,大規模確定性網絡)。通過引入周期調度機制來嚴格避免微突發的存在,從而保證了確定性時延和無擁塞丟包。LDN技術的異步調度、支持長距鏈路、核心節點無逐流狀態等特點使其適用于大規模網絡可部署。

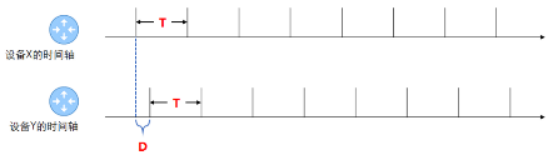

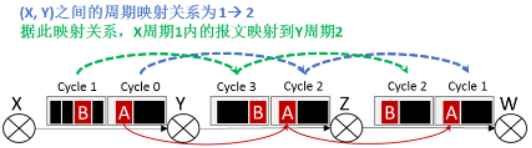

LDN首先要求全網設備頻率同步,所謂的頻率同步即各設備將自己的時間軸劃分為等長的周期,不同設備的周期可以從不同的時間開始在不同的時間結束。并且任意兩個設備的周期邊緣之差D保持不變。

圖:全網設備頻率同步

任意兩個鄰居設備之間都維持著一個穩定的周期映射關系。該周期映射關系約束了兩跳設備之間的數據包轉發行為,數據包需要且只能在規定的周期內發送,從而保證了單跳數據傳輸的時延確定性。從源節點到目標節點經過逐跳的周期約束轉發,保證了端到端的時延確定性。基于確定性的時延上界,選擇一個滿足業務需求的確定性服務管道。

圖:周期映射關系

設備之間的周期映射關系可以通過控制面配置的方式,也可以通過自適應分布式學習的方式得到。構造出的周期映射關系可以分布存儲在轉發設備上,也可以集中存儲在少量控制設備上。后續用戶數據報文只需要攜帶周期相關信息,通過查表轉發或者其它方式即可實現確定性轉發。

1.7.2 支持異構體和IEDB可編程的開發模式

開發模式中主要包括功能塊重構、全解編譯、內嵌組態三大重點技術

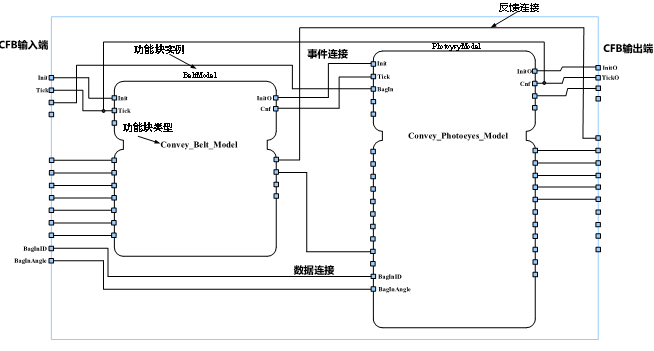

多個基礎功能塊可以組合、封裝成復合功能塊。如圖11:6x所示,兩個基礎功能塊連接組成一個復合功能塊。在進行功能塊復合時,需要對連接關系進行處理,主要包括:1)事件連接:輸入事件à輸入事件CEI2I,輸出事件à輸入事件CEO2I,輸出事件à輸出事件CEO2O;2)變量連接:輸入變量à輸入變量CVI2I,輸出變量à輸入變量CVI2I,輸出變量à輸出變量CVI2I。

簡單功能塊的變量傳遞和事件傳遞等執行順序相關的信息保存在復合功能塊的執行語義中。復合功能塊被執行時,首先要初始化其網絡中所有功能塊實例的初始狀態;首先,接口中輸入事件被提取執行,同時與輸入事件相關聯的輸入變量被更新;然后,所有網絡中的功能塊實例按照設置的順序執行。例如,BeltModel在PhotoeyeModel執行前執行。每個實例的執行涉及到三步:功能塊里的輸入事件被提取執行,同時與輸入事件相關聯的輸入變量被更新,例如,其中有涉及到一條反饋連接PhotoeyeModel.Cnf àBeltModel.TICK;每個功能塊實例被執行,執行時基于對應的執行語義(基礎或者復合);最后,復合功能塊接口的輸出被更新。由于僅對功能塊接口進行XML描述,可以有效防止導出的功能塊源代碼的流失,保護知識產權。

2)全解編譯技術

圖形程序的編譯是平臺編譯部分的難點,直接對其圖形程序進行編譯是相當困難的。本項目考慮圖形語言與IL語言之間的緊密聯系,先對圖形程序的結構進行解析,判斷每個元素的連接情況,建立各個圖形構件間的串并聯關系,形成AOV圖;在AOV圖轉化為IL指令的過程中,根據AOV圖中的頂點和弧生成對應的IL指令,每個頂點對應一條指令;根據目標控制的芯片類型,編譯IL指令文件生成目標代碼,并在編譯過程中反向解析IL指令和圖程序的關系,給出圖形程序的編譯錯誤提示。

3)圖內嵌組態技術

為在圖形程序中嵌入高級語言編寫的算法,項目采用XML技術對算法程序接口進行描述,使其具有與圖形程序相同的模型表達方式;然后為算法模塊生成圖形控件,并嵌入到平臺的工具箱中,能以圖形拖拉方式進行組態編程;算法程序模塊以函數形式存放在文件中,在編譯時和由梯形圖程序生成的機器指令代碼一起編譯成可執行文件;在運行時由目標控制器執行引擎調用算法模塊,從而實現混合編程、一同編譯和同步執行的目的。

1.7.3 基于CPU隔離的實時內核技術

針對X86+Linux平臺,研究基于硬件抽象層ADEOS (Adaptive Domain Environment for Operating System)的內核環境,構建普通Linux和實時內核的雙操作系統平臺(如錯誤!未找到引用源。所示),并在雙操作系統之間共享硬件資源。在同一硬件平臺上加載具有多個優先級域,并通過CPU隔離,將任務運行于不同的CPU。控制系統基于ADEOS,使實時內核與linux內核并存,并將標準Linux內核程序掛接到實時內核的空閑進程,與實時內核其他任務一同參與調度。實時內核與普通linux相結合,使控制系統軟件平臺既能提供工業級RTOS的硬實時性能,又能利用linux操作系統網絡、GUI等操作系統服務。

圖:實時內核技術架構

1.7.4 方案自主研發性、創新性及先進性

測試床采用高性能服務器和傳統PLC相結合異構體作為硬件系統,通過DIP/TSN構建控制網絡,通過定制可編程控制系統運行時軟件、可編程組態平臺實現測試床應用開發。測試床具備硬件系統、網絡管理和數據庫三大方面的創新。

硬件系統方面,測試床采用高性能服務器和傳統PLC相結合異構體作為硬件系統。將首次實現以可編程組態平臺的開發方式,對此類異構體進行編程開發。通過開發平臺的支持,異構體PLC將創新地實現對裝備群進行結合邏輯、運動和圖像智能控制和定制化高質量高速數據采集。

網絡管理方面,異構體PLC將首次采用DIP/TSN構建控制網絡,創新地實現了實時控制和高速數據采集的并行處理。

測試床將在汽車制造行業,汽車生產車間,實現DIP網絡改造; 同時也在高端注塑,注塑成型領域對包括注塑機、工業機器人、模溫機、上料機、冷水機等裝備群進行應用;為行業提供了可參考的智能制造改造案例及經驗。

1.7.5 方案安全風險控制

方案中的控制網絡通過專用網絡構建測試床不具備外部攻擊的風險。針對本方案中推廣應用階段,開方數據庫給第三方應用,需要獨立定制數據安全機制。

1.8 測試床實施部署

1.8.1 測試床實施規劃

序號 | 階段名稱 | 時間 | 主要工作內容 |

1 | 可行性研究階段 | 2021.12-2022.2+1 | (1)溝通交流,行業調研; (2)深度對接,達成初步意向; (3)與行業客戶明確戰略合作框架,確定價值場景范圍(可簽署戰略合作框架協議)。 |

2 | 設計階段 | 2022.2+1-2022.3+3 | (1)需求對接,聯合創新,積極探索示范試點項目; (2)完善平臺設計及設備選型; |

3 | 開發部署階段 | 2022.3+3-2022.10+4 | 在主要實驗室完成設備內場測試聯調及對接。 |

4 | 運行驗收階段 | 2022.10+4-2022.11+4 | 根據汽車制造、注塑場景需求,實現平臺相關功能及運行穩定性 |

5 | 宣傳推廣階段 | 2022.12+5-2022.12+5 | (1)嘗試輸出白皮書,引導行業水平參考架構設計; (2)建設標準體系,擴大產業可復制空間; (3)營造生態體系,構筑商業粘性; (4)打造產業樣板間,進一步構筑商業粘性。 |

1.8.2 測試床實施的技術支撐及保障措施

主要圍繞杭電-華為-行業客戶三大塊合作模式開展相關工作,依托華為資源牽頭成立開放合作實驗室,聯合杭電來為整體方案的部署實施提供技術支撐,并和行業客戶開展相關的生態建設。華為以在網絡側的技術能力與杭電在工業領域的技術能力結合,在研究內容滿足部署的情況下,通過行業客戶提供的應用場景去進行試點應用和落地,并最終為AII聯盟提供案例反饋,形成完整閉環機制。

1.8.3 測試床實施的自主可控性

華為提供全自主研究網絡管理平臺及網絡設備,杭電充分利用現有自研平臺架構,在瞄準注塑場景需求的前提下,雙方合作進行需求研發,推動端到端解決方案形成技術成果及相關軟件注冊權。

1.9 測試床預期成果

1.9.1 測試床的預期可量化實施結果

完成自主可控的確定性網絡設備(交換機、工業網關等)的研發,樣機及軟件著作權和發明專利。完成基于確定性網絡和可編程技術PLC融合的測試床建設,并在多個垂直行業場景落地應用。

1.9.2 測試床的商業價值、經濟效益

結合裝備制造業部分中大型企業廠區裝備群協作控制和工業數據分析的需求;聯合合作伙伴(華為提供確定性組網、杭電提供可編程技術);結合建立的注塑成型行業樣板,將為企業提供裝備群控制系統和工業裝備實時數據庫產品,后期讓企業對接華為及華為分公司,建立華為和企業客戶之間新業務合作商業機制,進一步嘗試探索基于測試床,開發大數據分析、裝備故障診斷、控制優化可視化等新產品和新業務模式。

1.9.3 測試床的社會價值

該測試床方案,華為作為ICT(信息與通信)基礎設施和智能終端提供商,提供和硬件、網絡和數據庫測試實驗環境,杭電提供和可編程控制技術和開發平臺,兩家合作共同建立工業裝備先進工控平臺,對接注塑成型行業的具體應用落地場景,通過IT和OT技術融合帶來的這種靈活性為整個制造行業智能化轉型奠定了基礎,推進了新興IT和OT融合技術與注塑成型行業結合的創新應用落地,創造了可持續發展的良性生態環境,同時,也為未來制造業智能化轉型積累了相關寶貴經驗。

1.9.4 測試床初步推廣應用案例

測試床以注塑成型行業為例,開展應用推廣。注塑機及其輔機群一起生產塑料制品,用于航空航天、醫療、汽配、家電等行業。由于產品的豐富性,以及設備群的復雜性,其高速高精度控制一直是難點。本測試床,包括異構體可編程控制器運行時軟件、可編程組態平臺、確定性網絡以及網絡管理平臺。運行時軟件將運行在多臺高性能服務器中成為可編程控制器。整個硬件系統將采用多臺異構可編程控制器和遠端IO,通過確定性網絡連接。硬件系統將統一控制注塑機、工業機器人、AGV小車、上料機、模溫機、冷水機、包裝機、換模裝置等裝備群。最終形成,PLC群控制裝備群,實時數據庫存儲定制化數據,而存儲的數據可以用于數據分析和PLC控制優化。確定性網絡以及普通車間網絡通過網絡管理平臺進行管理。

圖:注塑成型行業測試床

1.10 測試床成果驗證

1.10.1 測試床成果驗證計劃

測試床成果驗證計劃主要包括PLC群控制裝備群、實時數據庫定制化數據存儲、網絡確定性三個部分。

運行時軟件將運行在多臺高性能服務器中成為可編程控制器。整個硬件系統將采用多臺異構可編程控制器和遠端IO,通過確定性網絡連接。硬件系統將統一控制注塑機、工業機器人、AGV小車、上料機、模溫機、冷水機、包裝機、換模裝置等裝備群。最終形成,PLC群控制裝備群,實時數據庫存儲定制化數據,而存儲的數據可以用于數據分析和PLC控制優化。確定性網絡以及普通車間網絡通過網絡管理平臺進行管理。

1.10.2 測試床成果驗證方案

測試床成果驗證計劃主要包括PLC群控制裝備群業務驗證、確定性網絡性能兩方面。

1.10.3 PLC群控制裝備群測試

主要測試PLC群對裝備群的控制效果,E2E業務執行無異常,驗證工作如下:

測試項目:PLC群控制裝備群測試 |

測試目的:驗證PLC群基于確定性網絡進行裝備群控制的業務可行性 |

預置條件: PLC群對裝備群的控制編排完成。 確定性網絡完成網絡流量編排及部署。 裝備群存在明確控制時延要求 |

測試步驟: a) 工業平臺下發PLC群控制命令。 b) 裝備群按照PLC群下發的控制命令進行相應的生產業務執行 |

預期結果: 工業平臺PLC群控制命令下發順暢,無阻塞及下發失敗情況。 裝備群按照PLC群的控制意圖進行生產業務執行,無執行失敗或告警。 |

測試結果: |

結論: |

1.10.4 確定性網絡性能

主要測試PLC群對裝備群的控制時,確定性網絡指標數據:

測試項目:確定性網絡性能 |

測試目的:控制業務生效時,網絡在不同背景流下的時延、抖動、丟包指標 |

預置條件: a) PLC群對裝備群的控制編排完成。 b) 確定性網絡完成網絡流量編排及部署。 c) 網絡中部署測試儀 |

測試步驟: a) 裝備群按照PLC群下發的控制命令進行相應的生產業務執行 b) 僅業務執行情況下,通過測試儀打PLC控制命令模擬流,并統計時延、抖動、丟包指標 c) 灌入網絡帶寬50%背景流,通過測試儀打PLC控制命令模擬流,并統計時延、抖動、丟包指標,同時統計非確定性流量相應指標 d) 灌入超出網絡帶寬背景流,通過測試儀打PLC控制命令模擬流,并統計時延、抖動、丟包指標 |

預期結果: a) 工業平臺PLC群控制命令下發順暢,無阻塞及下發失敗情況。 b) 網絡時延根據組網情況計算,忽略鏈路傳輸時延,每跳設備轉發時延<50us,端到端抖動<30us,業務流量無丟包 c) 網絡時延根據組網情況計算,忽略鏈路傳輸時延,每跳設備轉發時延<50us,端到端抖動<30us,業務流量無丟包;非確定性流量時延存在超出確定性流量情況,抖動約1000us d) 網絡時延根據組網情況計算,忽略鏈路傳輸時延,每跳設備轉發時延<50us,端到端抖動<30us,業務流量無丟包;非確定性流量存在丟包,時延超出50%負載情況 |

測試結果:

|

結論:

|

1.11 測試床成果交付

1.11.1 測試床成果交付件

序號 | 名稱 | 類別 |

1 | 基于確定性網絡及工業裝備群協同可編程控制測試床 | 系統平臺 |

2 | 完成自主可控的確定性網絡設備(交換機、工業網關等)的研發,樣機及軟件著作權和發明專利。 | 產品樣機及計算機軟件注冊權登記證書和專利 |

3 | 基于確定性網絡的網絡管理平臺 | 計算機軟件注冊權登記證書 |

4 | 基于確定性網絡的工業裝備群協同可編程控制測試床—設計方案及部署說明 | 技術方案,成果性輸出文檔 |

1.11.2 測試床可復制性

該測試床可為工廠裝備群智能化改造提供有力支撐,可將該解決方案打造成注塑成型行業智能化改造的樣板,為行業內相關場景的適配提供參考依據,適用于離散制造行業具備多裝備控制的場景。

1.11.3 測試床開放性

該測試床基于通用硬件和軟件構建和升級,本身已經廣泛應用,具備良好的開放及兼容能力,可以與企業的軟件系統進行平滑對接,可以拓展到相關場景開放環境中。

1.12 其他信息

1.12.1 測試床使用者

歡迎第三公司參與本測試床建設

1.12.2 測試床知識產權說明

由參與方各自負責模塊自行協商

1.12.3 測試床運營及訪問使用

建設初期,華為和杭電牽頭相關設備廠家負責整體系統集成及平臺的部署及運營。建設后期行業客戶可基于平臺進行業務訪問及簡單的操作及維護,相關技術難點及故障維護可通過維保服務由華為及杭電進行跟進支撐及解決。

1.12.4 測試床資金

資金來自發起單位自籌

序號 | 預算科目名稱 | 合計(萬元) | 備注 |

(1) | (2) | (3) | |

1 | 一、成本費用支出 | 145.6 | |

2 | 1、差旅費 | 5.6 | |

3 | 2、辦公費 | 0 | |

4 | (1)耗材配件 | 0 | |

5 | (2)技術資料費 | 0 | |

6 | (3)文印費 | 0 | |

7 | 3、低值易耗品 | 0 | |

8 | 4、通信費 | 0 | |

9 | 5、車輛租賃費 | 0 | |

10 | 6、技術服務費 | 90 | |

11 | 7、設備租賃費 | 50 | |

12 | 二、資本化支出 | 90 | |

合計235 | 235.6 |

1.12.5 測試床時間軸

序號 | 措施 | 1月 | 2月 | 3月 | 4月 | 5月 | 6月 | 7月 | 8月 | 9月 | 10月 | 11月 | 12月 |

1 | 溝通交流,行業調研 | ||||||||||||

2 | 深度對接,達成初步意向 | ||||||||||||

3 | 確定價值場景范圍 | ||||||||||||

4 | 需求對接,聯合創新,積極探索示范試點項目 | ||||||||||||

5 | 輸出白皮書,引導行業水平參考架構設計 | ||||||||||||

6 | 建設標準體系,擴大產業可復制空間 | ||||||||||||

7 | 營造生態體系,構筑商業粘性 | ||||||||||||

8 | 打造產業樣板間,進一步構筑商業粘性 |

聲明

本報告所載的材料和信息,包括但不限于文本、圖片、數據、觀點、建議,不構成法律建議,也不應替代律師意見。本報告所有材料或內容的知識產權歸工業互聯網產業聯盟所有(注明是引自其他方的內容除外),并受法律保護。如需轉載,需聯系本聯盟并獲得授權許可。未經授權許可,任何人不得將報告的全部或部分內容以發布、轉載、匯編、轉讓、出售等方式使用,不得將報告的全部或部分內容通過網絡方式傳播,不得在任何公開場合使用報告內相關描述及相關數據圖表。違反上述聲明者,本聯盟將追究其相關法律責任。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號