工業(yè)鍋爐智能控制混合云

案例概述

工業(yè)鍋爐,在我國國民生產(chǎn)生活中發(fā)揮著重要作用。隨著經(jīng)濟的快速發(fā)展,我國正面臨著亟須解決的能源稀缺問題和環(huán)境污染問題。作為重點能耗設(shè)備,工業(yè)鍋爐能耗高、效率低的不足日益凸顯;而節(jié)能減排,正是現(xiàn)階段我國工業(yè)鍋爐使用過程中,面臨的重要挑戰(zhàn)。

目前工業(yè)鍋爐的污染排放量在全國居于首位,空氣受其影響被污染的程度十分嚴(yán)重,為了構(gòu)建綠色生態(tài)文明社會,工業(yè)鍋爐的節(jié)能減排工作迫在眉睫。

工業(yè)設(shè)備上云是工業(yè)互聯(lián)網(wǎng)平臺建設(shè)和應(yīng)用的重點、難點,也是切入點,意義十分重大。2018年7月工信部發(fā)布的《工業(yè)互聯(lián)網(wǎng)平臺建設(shè)及推廣指南》,提出要“實施工業(yè)設(shè)備上云‘領(lǐng)跑者’計劃”,并明確了四類十大重點工業(yè)設(shè)備,即以煉鐵高爐、工業(yè)鍋爐、石化設(shè)備為代表的高能耗設(shè)備,以柴油發(fā)動機、大中型電機、大型空壓機為代表的高通用設(shè)備,以工程機械、數(shù)控機床為代表的高價值設(shè)備和以風(fēng)電、光伏為表的新能源設(shè)備。

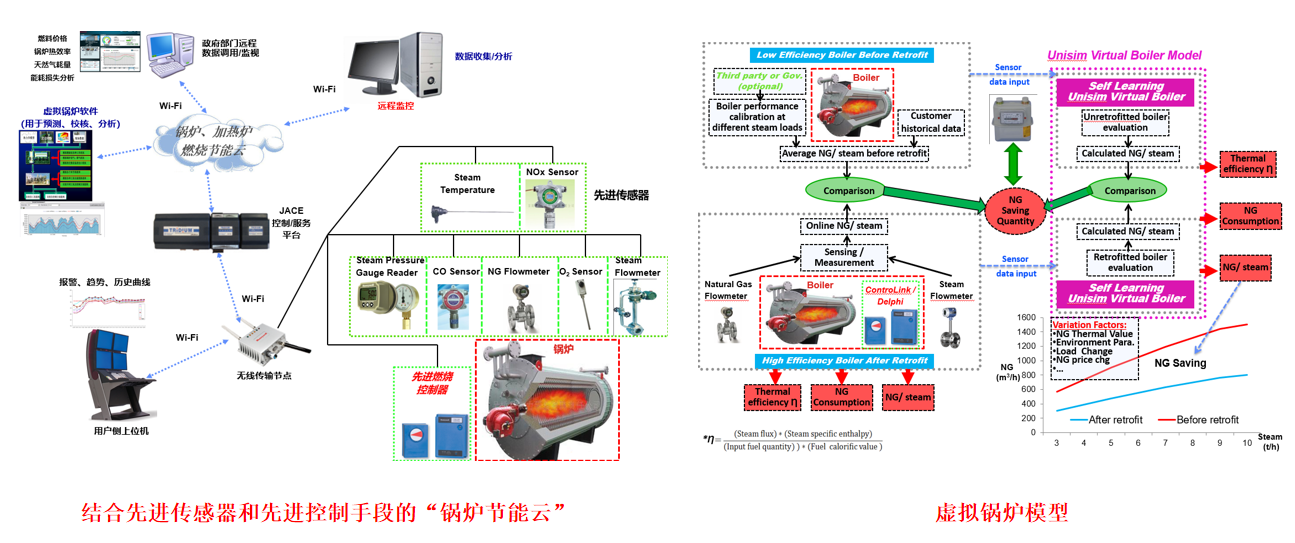

工業(yè)鍋爐面臨著能效管理粗放、燃燒狀態(tài)不透明、安全隱患高和水質(zhì)波動大等痛點問題。以和利時、解決方案企業(yè)積極探索基于工業(yè)互聯(lián)網(wǎng)平臺推動工業(yè)鍋爐上云,并開展鍋爐能效管理、鍋爐燃燒管控、鍋爐健康管理和水處理優(yōu)化等新型應(yīng)用服務(wù),全面優(yōu)化工業(yè)鍋爐運行方式,提升工業(yè)鍋爐運行效率。

2020年5月,國家市場監(jiān)督管理總局(國家標(biāo)準(zhǔn)化管理委員會)發(fā)布《工業(yè)鍋爐能效限定值及能效等級》(GB24500-2020),并將于2021年6月1日起正式實施,這將加速推動工業(yè)鍋爐上云改造的步伐。預(yù)計到2025年,上云工業(yè)鍋爐將有望超過50%,工業(yè)鍋爐上云改造的市場空間將持續(xù)擴大。

我國是全球工業(yè)鍋爐生產(chǎn)應(yīng)用數(shù)量最大、應(yīng)用范圍最廣泛的國家,規(guī)模以上鍋爐生產(chǎn)企業(yè)有千余家,2021年1-2月全國工業(yè)鍋爐產(chǎn)量為54884.4蒸發(fā)量噸,同比增長59%。

我國工業(yè)鍋爐容量小、數(shù)量大、布點散、能耗高,各生產(chǎn)廠家、檢驗機構(gòu)和監(jiān)管部門對自己的鍋爐設(shè)備無法做到集中管理和控制,使得設(shè)備使用運行狀態(tài)不明,產(chǎn)品維護成本高,發(fā)生故障定位維修時間長,產(chǎn)品升級換代緩慢。推動工業(yè)鍋爐設(shè)備上云,可實時采集設(shè)備工況數(shù)據(jù),結(jié)合大數(shù)據(jù)、人工智能等新興技術(shù),開展鍋爐能效管理、鍋爐燃燒管控、鍋爐健康管理等智能服務(wù),實現(xiàn)設(shè)備集中管理控制,改善能耗水平和綠色生產(chǎn)水平,因而工業(yè)鍋爐上云的市場推廣空間巨大。

本案例中,基于團隊負責(zé)人和團隊成員以往在鍋爐熱能行業(yè)豐富的研究、開發(fā)和工程經(jīng)驗,通過數(shù)值模擬技術(shù)和有關(guān)定制化軟件的開發(fā),可以深入并可視化地再造出鍋爐/爐窯內(nèi)部的物理場和化學(xué)場,從而為設(shè)備的改造提供科學(xué)依據(jù)。并且,通過上述分析,也能對鍋爐/爐窯的運行提供更科學(xué)的建議,從而降低運行能耗。

基于本項目團隊成員豐富的統(tǒng)計學(xué)和數(shù)據(jù)挖掘、機器學(xué)習(xí)的能力,針對鍋爐/爐窯系統(tǒng)的歷史數(shù)據(jù)庫進行分析建模,從而為工業(yè)用戶的大型裝備提供診斷能力和預(yù)警提示。更重要的是,基于數(shù)據(jù)統(tǒng)計分析的軟件開發(fā),可為工業(yè)用戶的過程裝備節(jié)能提供直接的指導(dǎo)(如更改設(shè)定點、優(yōu)化控制參數(shù)等),從而優(yōu)化操作,降低能耗。

本案例的創(chuàng)新點在于“數(shù)值模擬+數(shù)據(jù)挖掘”雙輪驅(qū)動。首先,是鍋爐數(shù)值模擬程序的開發(fā),對鍋爐系統(tǒng)進行數(shù)值模擬。團隊熟悉鍋爐等爐窯裝備從設(shè)計到運行的全過程,因此可以將其數(shù)值仿真做得相當(dāng)逼真。其次,是爐內(nèi)化學(xué)反應(yīng)過程模型的開發(fā),爐內(nèi)的數(shù)值仿真一直是業(yè)內(nèi)的難點,本案例針對爐窯的設(shè)計和運行特點,專門開發(fā)相關(guān)的用戶自定義程序模塊,獲得接近現(xiàn)場實測結(jié)果的高逼真模擬結(jié)果。第三,是爐窯系統(tǒng)關(guān)鍵參數(shù)的預(yù)估模型開,通過歷史數(shù)據(jù)分析建模,對鍋爐負荷、煙氣溫度等關(guān)鍵參數(shù)進行模型預(yù)估,給現(xiàn)場調(diào)節(jié)手段(燃料、水位等)以相應(yīng)的預(yù)測值作為提前量,為爐窯系統(tǒng)的順行和節(jié)能提供重要的手段。最后,是多變量優(yōu)化節(jié)能模塊的開發(fā),基于最優(yōu)化算法,在一定的上下限范圍內(nèi)進行參數(shù)尋優(yōu)計算,最終獲得適應(yīng)各種復(fù)雜約束條件下的一整套最優(yōu)化的參數(shù)控制策略。該優(yōu)化模塊的開發(fā)將為鍋爐的節(jié)能提供強大的控制手段。

應(yīng)用場景

場景1:解決工業(yè)鍋爐能效管理粗放問題

工業(yè)鍋爐是工業(yè)生產(chǎn)中必不可少的熱力能轉(zhuǎn)換設(shè)備,也是典型的高耗能設(shè)備。我國工業(yè)鍋爐的效率低下,實際運行熱效率往往低于理想熱效率,比國外先進水平低15%-20%,造成每年多消耗的煤炭約為兩億噸。

我國燃煤鍋爐占全國工業(yè)鍋爐總量的85%左右,燃煤鍋爐污染物排放是重要污染源,年排放煙塵、二氧化硫、氮氧化物分別占全國排放總量的33%、27%、9%。如,10t/h以下燃煤工業(yè)鍋爐大多沒有配置有效除塵裝置,基本沒有脫硫脫硝設(shè)施,排放超標(biāo)嚴(yán)重,偷排現(xiàn)象突出。構(gòu)建了工業(yè)鍋爐六大系統(tǒng)在線監(jiān)控管理系統(tǒng)。

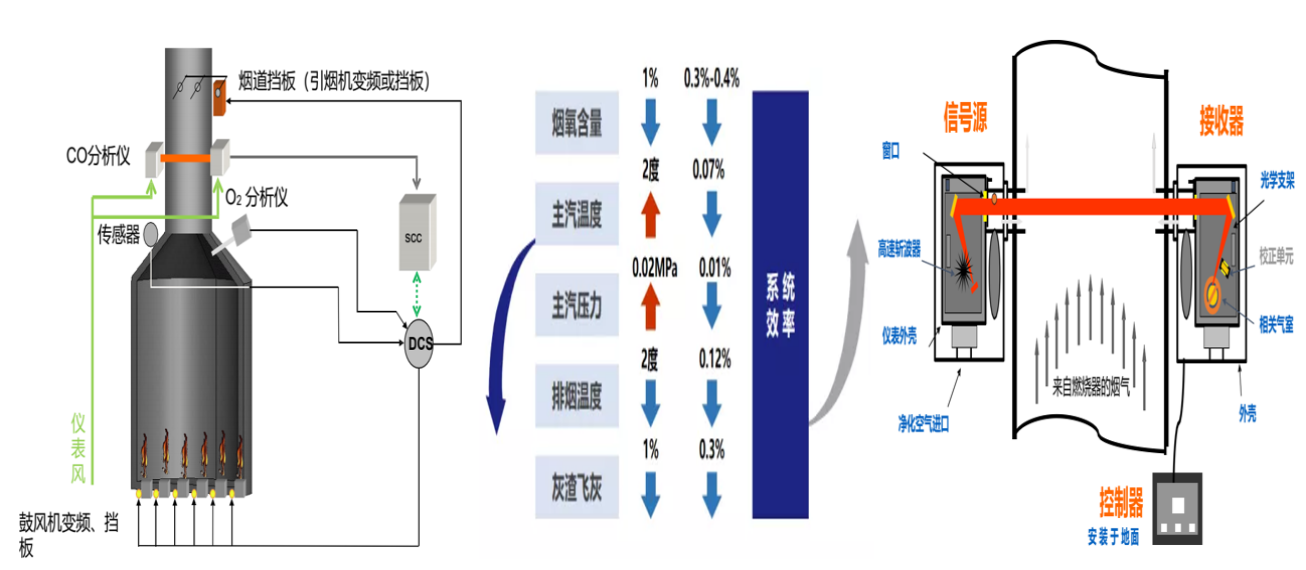

場景2:解決工業(yè)鍋爐燃燒狀態(tài)不透明

煤粉燃燒過程工藝復(fù)雜,控制參量多,自動化控制技術(shù)復(fù)雜,實際操作以人工操作為主,大多數(shù)煤粉工業(yè)鍋爐尚未實現(xiàn)煤粉儲供、煤粉倉安全保護、爐膛安全檢測、負荷調(diào)節(jié)、在線吹灰控制的有機集成以及全自動運行。監(jiān)控系統(tǒng)功能基本上處于本地集中運行監(jiān)控,運行監(jiān)控和生產(chǎn)管理之間及時通信網(wǎng)絡(luò)尚未連通,生產(chǎn)管理系統(tǒng)無法及時了解熱源廠實際生產(chǎn)情況。構(gòu)建工業(yè)鍋爐先進燃燒控制系統(tǒng)。

來源:上海灝領(lǐng)科技集團有限公司

場景3:解決工業(yè)鍋爐安全隱患高問題

工業(yè)鍋爐是一種特種專業(yè)化設(shè)施設(shè)備,但是因為專業(yè)技術(shù)人員匱乏,缺乏對其性能與參數(shù)的專業(yè)性診斷,局部問題的存在很容易引發(fā)重大安全隱患。企業(yè)大多按照時間制定工業(yè)鍋爐檢修計劃,而非按照工業(yè)鍋爐的運行狀態(tài)制定鍋爐檢修計劃,這就直接加大了工業(yè)鍋爐出現(xiàn)故障的概率,大大降低了可用性。構(gòu)建了工業(yè)鍋爐全面優(yōu)化控制系統(tǒng)。

案例應(yīng)用中價值效益體現(xiàn)在能源管理系統(tǒng)實施完成后,全面提升企業(yè)對產(chǎn)線的管控水平,實現(xiàn)能耗的精細化管理,節(jié)約成本,提高企業(yè)生產(chǎn)效益。主要包括以下方面:

第一,節(jié)約經(jīng)濟成本,提高生產(chǎn)效益。由人工報表統(tǒng)計轉(zhuǎn)變?yōu)槠脚_全自動統(tǒng)計數(shù)據(jù),極大提升了工作人員的工作效率,節(jié)約每年紙張費用。能源管理系統(tǒng)通過能耗可視化管理、能耗動態(tài)化監(jiān)測從不同角度對能耗數(shù)據(jù)進行分析,及時發(fā)現(xiàn)能耗異常,根除能耗漏洞,減少能耗損失、降低運營成本,提高效益,實現(xiàn)可持續(xù)發(fā)展。

第二,實時監(jiān)控運行數(shù)據(jù),降低故障率。對工廠內(nèi)關(guān)鍵的生產(chǎn)要素進行實時采集,全局收集設(shè)備觸覺數(shù)據(jù)。多角度、多方式展示設(shè)備的工作狀況和使用情況,提前對設(shè)備狀態(tài)進行預(yù)判分析,對異常行為進行提前預(yù)警,減少設(shè)備故障率60%。

第三,打通系統(tǒng)間數(shù)據(jù)孤島,提高管理效率。能源管理系統(tǒng)是一個綜合信息化管理平臺,將所有分散的能源子系統(tǒng)進行統(tǒng)一的數(shù)據(jù)采集、存儲。通過集中監(jiān)視頁面、集中報警中心等實現(xiàn)能源管控的集中化管理,通過比對生產(chǎn)車間、用能設(shè)備的能源投入產(chǎn)出比,挖掘各用能子系統(tǒng)的效能指標(biāo),持續(xù)不斷地為管理人員提供合理的運行調(diào)節(jié)建議。

案例總結(jié)

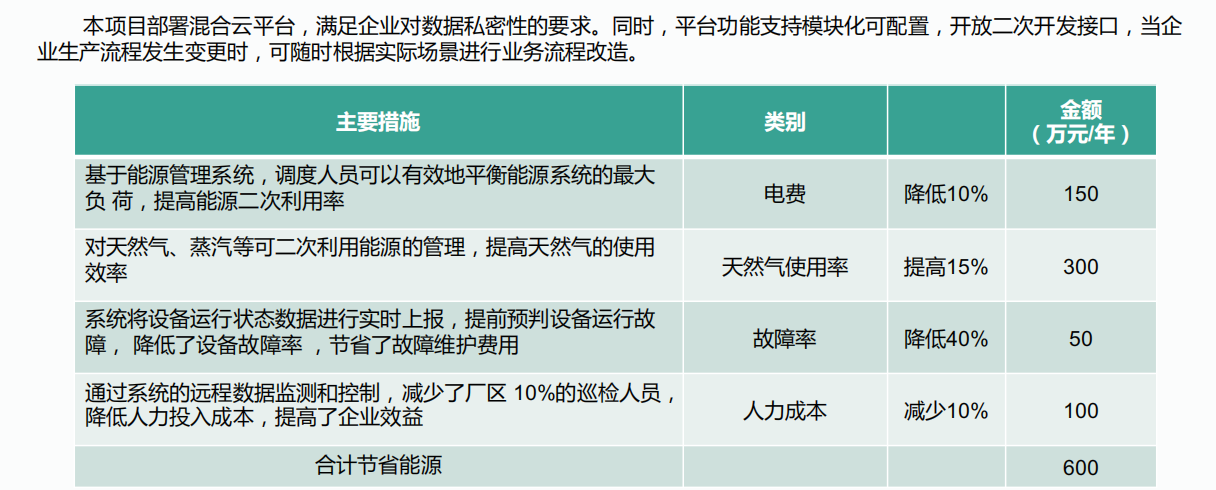

平臺部署靈活并支持敏捷開發(fā)。本項目可部署在私有云或混合云平臺,滿足企業(yè)對數(shù)據(jù)私密性的要求。同時,平臺功能支持模塊化可配置,開放二次開發(fā)接口,當(dāng)企業(yè)生產(chǎn)流程發(fā)生變更時,可隨時根據(jù)實際場景進行業(yè)務(wù)流程改造。

降本增效綜合實施效益顯著。一是節(jié)省能源成本。基于能源管理系統(tǒng),調(diào)度人員可以有效地平衡能源系統(tǒng)的最大負荷,一年電費支出降低10%。二是提高能源二次利用率。對天然氣、蒸汽等可二次利用能源的管理,提高天然氣的使用效率15%。三是降低設(shè)備故障率。系統(tǒng)將設(shè)備運行狀態(tài)數(shù)據(jù)進行實時上報,提前預(yù)判設(shè)備運行故障,降低設(shè)備故障率40%。四是減少人力投入,通過系統(tǒng)的遠程數(shù)據(jù)監(jiān)測和控制,可減少廠區(qū)10%的巡檢人員。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號