基于工業互聯網的熱電智能調控技術

引言:熱能作為化工、生物、醫藥、造紙、食品加工、紡織等工業生產過程中必備的基礎能源之一,是與電能地位相當的工業基礎能源。但熱能由于無法遠距離傳輸,所以熱能的供給和消費都是區域化的。在有規模化熱能需求產業存在的工業園區,基本上都需要有一個熱源廠,而為了熱能的高效梯次利用,國內目前的熱源都以熱電聯產為主。熱電廠作為區域能源唯一可大幅調控的能源主體,為了能夠更好地實現新能源的利用,以及在動態電價政策下實現區域能源綜合用能成本最低,熱電廠的實時動態調控成為關鍵。

一、 項目概況

1. 項目背景

我國的熱電聯產機組普遍應用了DCS來監控和運行生產系統,由于熱電聯產機組“非線性、強耦合、大延遲、多時變”的特性,目前基本上所有的熱電聯產機組均無法實現全廠常態化自動控制運行,而是采用人工調控運行的模式,DCS僅作為集中控制的手段實現數據和控制的集中。

以DCS為代表的第三次工業革命產生的控制技術已經成熟了幾十年,在煤電行業的應用也超過了30年,但母管制的熱電聯產小機組仍然以人工運行為主,自動范圍覆蓋和自動投用率均非常低。運行效果嚴重依賴運行人員的經驗、責任心、精力等,運行人員招聘、培養、管理負擔重;而且人工運行幾乎無法實現長時間及時、準確地調控,這也會導致系統能效、環保控制、輔料消耗、蒸汽品質等均存在較大提升空間。

2. 項目簡介

本案例是一套面向熱電生產企業進行智能化升級改造和智能化運行的完整產品和服務體系,重點面向熱電機組的智能調控技術,實現熱電機組全廠級的自動化運行。

3. 企業簡介

全應科技于2016年成立,8年以來專注于把高新技術應用于熱電生產工藝優化,取得了顯著的成效,于2019年獲得高新技術企業認證。2020年全應科技入選了上海市長寧區碩博基地單位、2022年全應科技獲得“專精特新”中小企業認定、2023年全應入選上海市軟件和信息技術服務業高成長百家企業。

二、項目實施概況

1. 總體方案

1. 智能調控體系

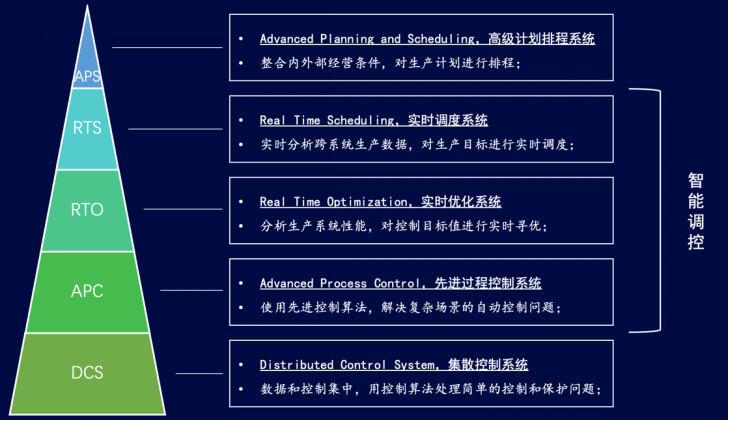

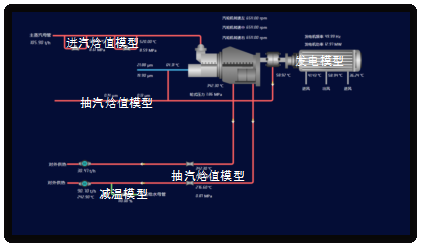

要實現電廠的常態化自動運行,僅依賴DCS是遠遠不夠的。如下圖所示為電廠的運行數字化體系:

DCS在整個運行體系中的定位是最底層的生產系統,是生產運行的底座。它實現生產系統的數據集中和控制指令集中;實現在時效性和安全性要求較高的單回路控制;實現基本的安全聯鎖保護等。所以,DCS強調可靠性、健壯性、實時性,而反對復雜性、可能的延遲等。所以如前所述,DCS不適合做復雜的計算。

所以在許多DCS不適合的控制場景,如多參數耦合控制、大延遲控制、自適應控制等場景下,就需要應用APC控制技術。

無論是DCS的控制還是APC的控制,有很多目標需要根據實時運行情況進行動態決定,RTO就是基于歷史運行數據,應用尋優算法對目標值進行計算和下發。

無論是控制層的APC和DCS以及優化層的RTO均解決的是局部問題,而無法考慮全局問題,RTS用于解決系統性問題,通過在頂層進行全局統籌和優化決策對各子系統進行協調。

智能調控技術是在DCS之上,將APC、RTO、RTS融合在一起,彌補DCS的不足,從而實現熱電機組的自動化運行。智能調控技術將調度、尋優、控制進行融合,調度解決宏觀協調問題,以全局最優為出發點;尋優解決局部參數優化問題,實現實時工藝參數優化;控制解決自動執行問題,實現指令更精準更安全地執行。智能調控強調三方面的一體化決策,綜合考慮、統一決策、全局最優、高效執行。

2. 智能決策算法

智能調控技術的核心是將RTS、RTO和APC三個層次的調度、優化和控制問題,模擬人工運行人員的思維過程,當作決策問題進行解決。智能決策算法是整個智能調控系統的核心。智能決策算法有通用的公共基礎算法、也有面向特定工藝環節的場景決策算法。

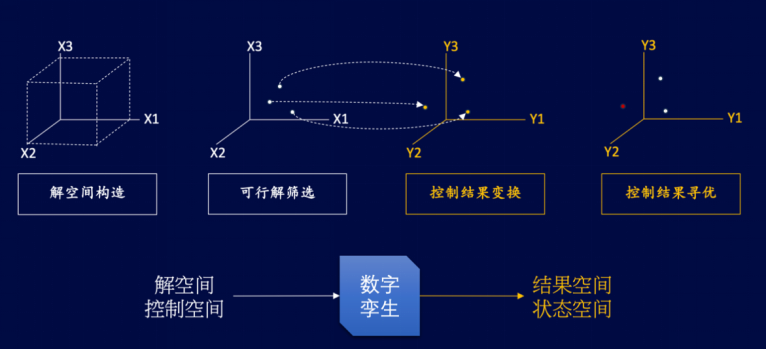

智能決策算法的主體思想如下圖所示:

智能決策算法將一個控制決策分為四個步驟:

解空間構造:面對一個控制問題,所有可能的決策結果構成一個解空間;每個控制量構成解空間的一個維度;每個控制量單次最大調節量構成該維度的上下限;每個控制量的單次最小調節量構成該維度的一個刻度;

可行解篩選:設備不可調區間所對應的解剔除掉,明顯不符合邏輯的解剔除掉,與當前狀態不匹配的解剔除掉,剩余所有的解稱為可行解;

控制結果變換:針對每一個可行解,通過數字孿生模型預測,計算出按照這一組操作所產生的未來系統狀態;結果可能包括壓力、氧量、NOx等控制指標,也可能包括效率、熱損失等經濟性指標;

控制結果尋優:設計評價函數對所有結果進行對比,選出最優結果(Y);再通過最優結果找到對應的可行解(X),確定最佳操作;評價函數可以按照影響程度進行設計,例如安全>環保>保供>能效;如果所有結果均不佳,則產生預警;

3. 數字孿生模型

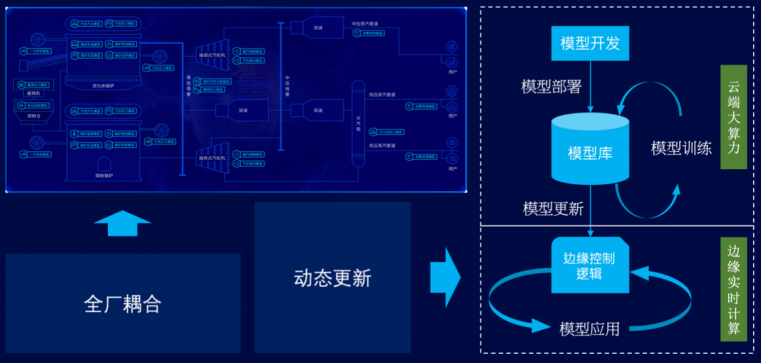

此處用“數字孿生模型”重點是體現“在數字空間對物理世界進行模擬和預測”的概念,而非特指數字孿生仿真技術。熱電生產系統由于其測量數據的精確度和穩定性不足,無法基于常規仿真建模技術進行系統仿真。此處“數字孿生模型”的本質是一整套相互關聯面向全廠調度和控制的預測模型體系;這些模型是以機理和專家知識為框架,基于生產數據訓練的一系列數據統計和機器學習模型。

在每個智能決策過程中非常重要的一個環節就是從解空間到狀態空間的變換,這個變換的本質是對每一組運行控制指令利用各級數據模型對未來運行結果進行預測,獲得未來整個電廠的狀態空間,作為尋優算法的評價基礎。另外,熱電廠由于其數據質量總體不高,這些預測模型需要在控制的精準性和魯棒性之間取得平衡。

數字孿生模型的有效性是智能決策技術實現控制效果的關鍵。

數字孿生模型必須具備兩個特性:

全廠耦合:對于強耦合的熱電機組而言,任何一個設備的工作可能都會影響到全局的其它指標,所以數字孿生模型需要全廠耦合,能夠將任何一個動作或一組動作的執行結果都能夠反映到全廠的其它指標。

動態更新:為匹配熱電機組的多時變特性,數字孿生模型需要能夠動態實時更新,以及時反映實體電廠的特性變化,從而適應最新的電廠運行情況。

4. 智能感知技術

對系統狀態的準確感知是控制的基礎,熱電機組的生產數據質量普遍不高。主要存在的問題有:

沒有在線檢測:燃煤熱值、成分、量等由于缺乏在線檢測手段或未安裝相應檢測設備而無法在線檢測;

在線測量不準確:風量、蒸汽流量等由于流體不穩定容易測不準;

檢測設備有盲區:流量計、稱重等測量設備特性存在測量死區導致某些區間反饋量錯誤或偏差較大;

檢測儀表易漂移:氧量、溫度等傳感器隨著使用容易出現漂移;

智能感知技術是利用大數據和機器學習技術,基于熱電系統機理,對數據進行軟測量以提高數據感知的全面性和精度,主要的方法有:

統計平均法:對于瞬時波動不大的指標(如熱值),利用一段時間的平均值來擬合順時值;

機理建模法:建立設備/系統特性模型,用準確值(含離線值)訓練模型,再進行預測;

系統測算法:基于系統不同指標之間的關聯關系,利用相關指標進行測算;

相對偏移法:使用相對變化量,而非絕對量;相對變化量會極大縮小誤差;

以上方法根據不同的應用場景進行綜合使用。

2. 核心技術

1. 智能調控算法

1) 廠級調度算法

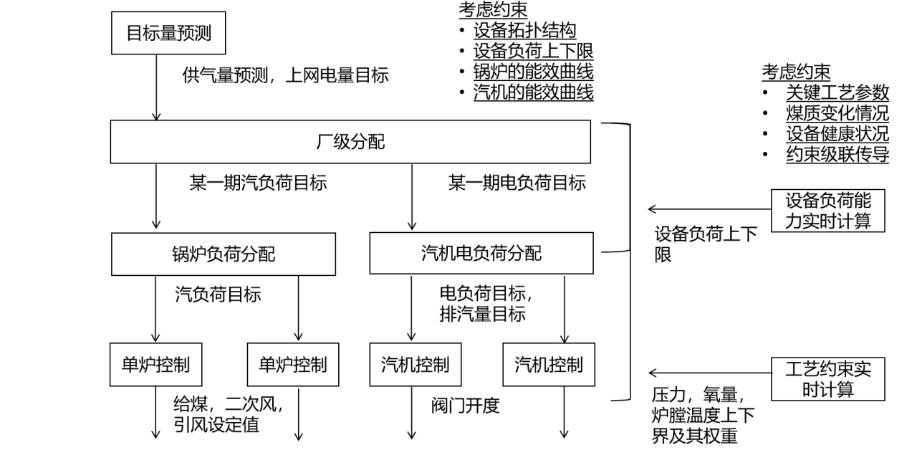

廠級調度算法解決不同工藝組合、不同熱電負荷特性下的全廠調度決策。廠級調度算法是熱電全廠自動運行的關鍵,也是現有其它自動控制技術無法解決的控制場景。廠級調度算法方案的總體框架設計如下圖所示:

該算法框架解決整廠級別的綜合決策,該決策的底層是一個基于約束的綜合尋優問題,該尋優問題的關鍵要素如下:

約束:鍋爐、汽機、發電機、除氧器、脫硫脫硝等子系統當下的負荷能力,這些負荷能力基于當前的子系統狀態實時計算;

解空間:鍋爐、汽機的目標負荷;

預測:未來主汽母管、供汽母管的壓力水平;

優化評價函數:壓力、環保排放、能效的綜合最優;在安全、供需平衡、環保、能效的多因素中進行平衡;

該算法最終輸出每臺鍋爐、汽機的目標汽電負荷,并結合滾動優化,給每臺鍋爐、汽機分配實時目標負荷。

2) 子系統協調控制算法

鍋爐、汽機、除氧器、脫硝、脫硫等屬于相對獨立又相互耦合的子系統。在廠級調度分配好負荷后:

鍋爐:根據目標產汽量需求,結合自身排煙氧量、床溫、主蒸汽溫度、料層等狀態指標,利用鍋爐相關預測模型進行決策,對一次風、二次風、給煤機頻率、引風機、減溫水閥、冷渣機的開度指令進行計算;

汽機:根據目標排汽量、抽汽量、發電量等需求,結合自身進汽壓力、排汽壓力、抽汽壓力、發電機軸溫、汽機震動等狀態指標,對進汽閥、抽汽閥開度進行計算;

除氧器:根據當前給水溫度、給水量和蒸汽溫度等指標,結合自身除氧器壓力和液位等指標,對每個進水閥和進汽閥開度進行計算;

脫硝:根據當前NOx排放的指標,結合鍋爐燃燒情況和自身氨水流量等指標,利用脫硝相關預測模型,對噴氨調整量進行計算;

脫硫:根據當前SO2排放的指標,結合當前循環泵的開度、反應塔的溫度等指標,對循環泵開度調整量進行計算。

3) 設備級控制算法

電廠常規的控制量設備有:給煤機變頻、風機變頻、冷渣機變頻、汽機調閥、減溫水閥、減壓器調閥、二次小風門等設備。廠級分配和子系統協調控制算法輸出的指令許多不能直接將計算結果寫入對應的執行機構,而是需要經過一些變換或邏輯處理,常見的問題有:

給煤機變頻:通常上級控制算法不會直接計算到給煤機變頻,而是計算出目標給煤量,給煤機控制算法需要實時將目標給煤量變換為各個給煤機的頻率;給煤機控制算法需要解決給煤機分配的問題(通過調整不同給煤機的給煤分配來調整鍋爐偏燒的問題)、某個給煤機斷煤堵煤的問題等。

減壓器、減溫水調閥:這類調閥容易出現調節線性不好或者在某個區間內出現卡頓的現象,調閥控制算法利用調閥的數字孿生模型計算出最佳的調閥下發指令以響應目標變化量。

二次小風門:鍋爐的二次小風門有數十個,鍋爐的調控指令不會計算到每一個風門的開度,而是通過一些層操來實現不同層風門的整體調整,以實現調整燃燒形態的目的;二次小風門控制算法就是將鍋爐控制算法輸出的指令計算獲得每個二次小風門的具體開度。

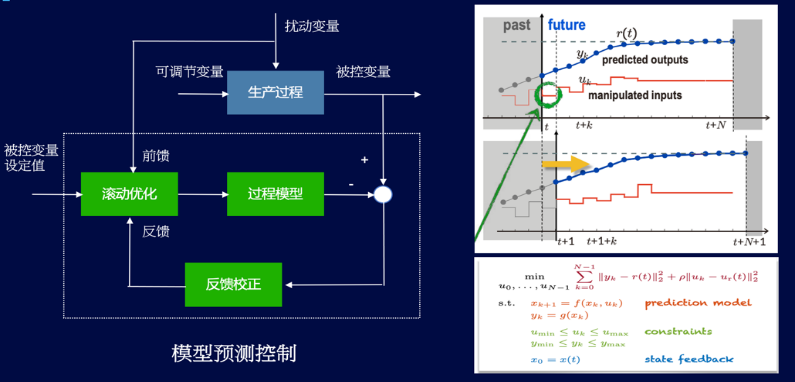

4) 模型預測控制算法

除了以上特有場景的控制算法外,系統還需要支持通用的預測控制算法以解決以上專有控制算法沒有覆蓋的場景。模型預測控制算法的原理圖如下圖所示:

2. 智能感知算法

1) 煤質軟測量算法

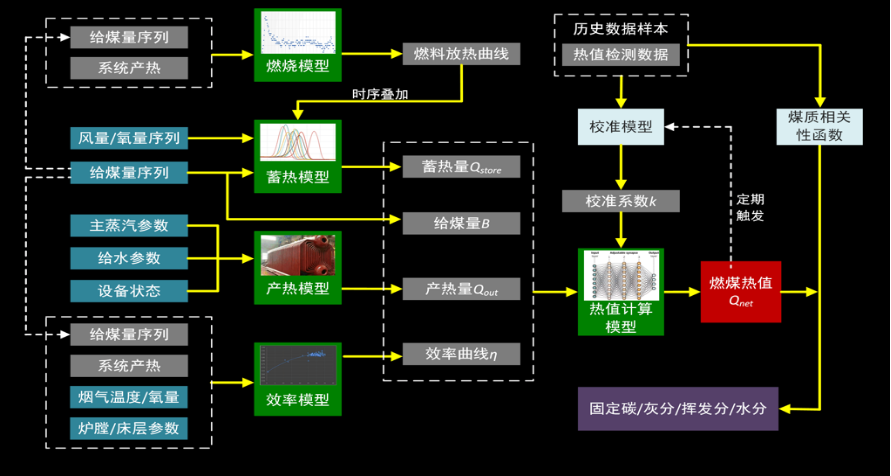

燃煤作為熱電廠最主要的原料,是影響熱電廠控制的關鍵。燃煤作為天然礦物其成份是不均勻的,而且大多數熱電廠都需要將多種來源的燃煤進行摻配使用,所以實時入爐的燃煤品質是波動的。目前還沒有有效的技術對燃煤成份進行在線實時檢測,所以燃煤成份都是通過抽樣離線化驗獲得的。當煤質發生較大變化時,缺乏煤質的及時感知會導致控制不穩定的問題。如下是一套煤質軟測量的原理圖:

其主體思路如下:

ü 以準實時鍋爐噸煤產熱為基礎;

ü 利用鍋爐效率模型屏蔽鍋爐效率的影響:

ü 利用鍋爐放熱模型屏蔽鍋爐延遲的影響;

ü 利用鍋爐蓄熱模型屏蔽鍋爐蓄熱量的影響;

ü 再通過離線化驗數據對在線模型進行校準;

ü 通過一系列計算獲得實時燃煤熱值曲線;

2) 流量軟測量算法

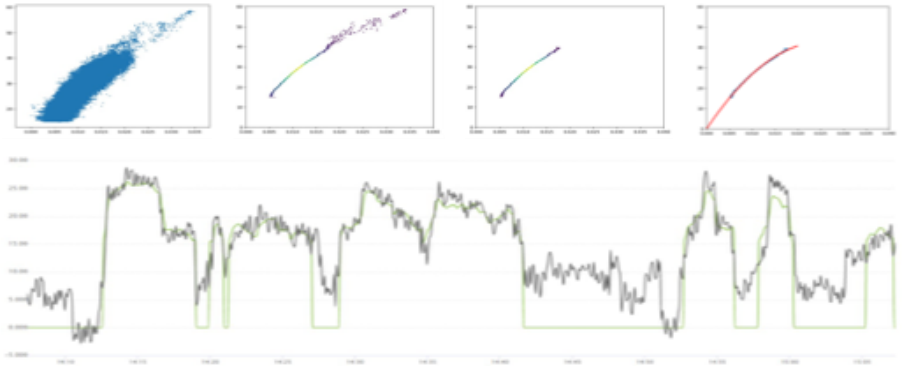

蒸汽和水的流量在熱電控制中也非常重要,但許多流量計在流量低于一定量后容易進入流量計的檢測死區,出現測量值歸零的現象,如下圖所示,當流量低于15噸時測量值直接歸零:

根據流體力學的伯努利方程,流量可以通過壓差進行建模,所以可以利用死區外的流量數據對軟測量模型進行訓練,再泛化到死區內,即可獲得較為準確的流量數據,如下圖所示:

3. 智能優化算法

1) 汽機滑壓優化算法

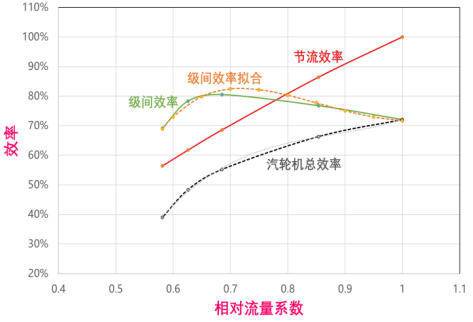

熱電廠的汽機大多采用節流方式對汽機負荷進行調整,節流方式會導致蒸汽能量的損失。而熱電由于蒸汽負荷波動大,所以汽機負荷會在較大范圍內波動。如果主蒸汽壓力不考慮汽機負荷的話,會導致低負荷段的汽機能效損失較大。如下圖展示了汽機總效率的計算原理:

汽機滑壓優化是指根據汽機的不同負荷,對主蒸汽壓力在一定范圍內進行更精準的調整和控制,以盡可能減少汽機的節流損失。最佳目標壓力可基于下圖展示的汽機特性模型進行尋優獲得:

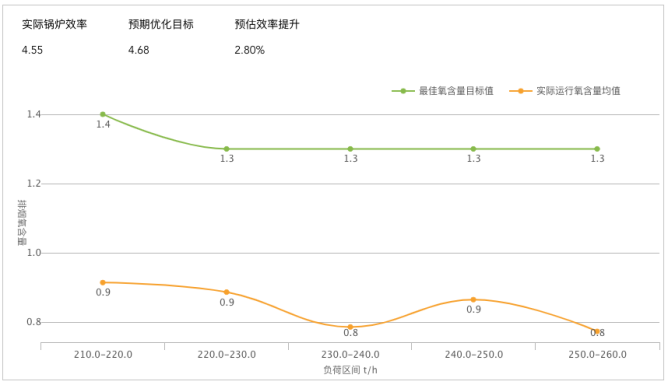

2) 排煙氧量優化算法

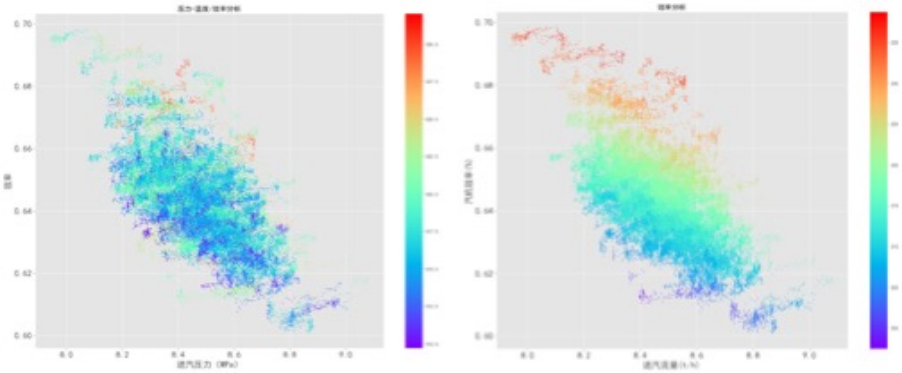

鍋爐的燃燒效率是熱電高效運行的重點,最佳的燃燒效率是鍋爐排煙熱損失和鍋爐未燃燒熱損失的實時平衡。鍋爐的排煙氧量是體現這兩個平衡的關鍵指標。鍋爐在不同工況、不同煤種、不同負荷段下,最佳的排煙氧量均不同。

排煙氧量優化是指通過對數據進行尋優,找到當前每個負荷段下鍋爐燃燒效率最高的目標排煙氧量,如下圖所示:

3) 通用優化算法

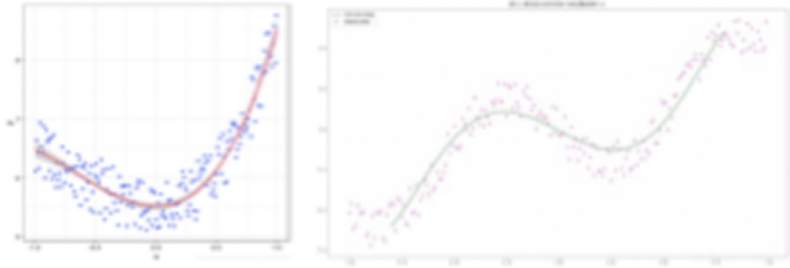

除了最關鍵的汽機滑壓優化和排煙氧量優化外,在有些熱電場景還存在一些特有的優化場景,系統需要提供通用的基礎優化算法來覆蓋這些情況。主要分為兩類:

u 基于統計數據挖掘的尋優

這種方法通過將工藝運行數據構建統計數據模型,并對統計數據模型最優值進行計算獲得最佳目標值:

![]()

u 基于模型最優化問題的尋優

這種方法通過構建系統的機理模型,并建立一個最優化問題,通過解決最優化問題計算獲得最佳目標值:

4. 數字孿生模型

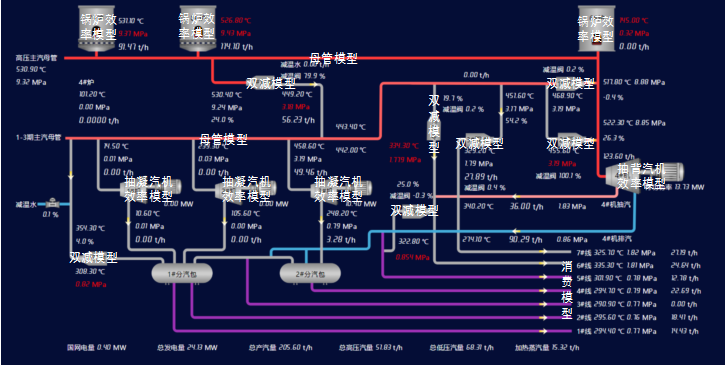

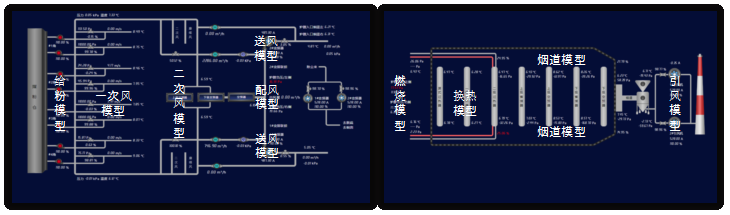

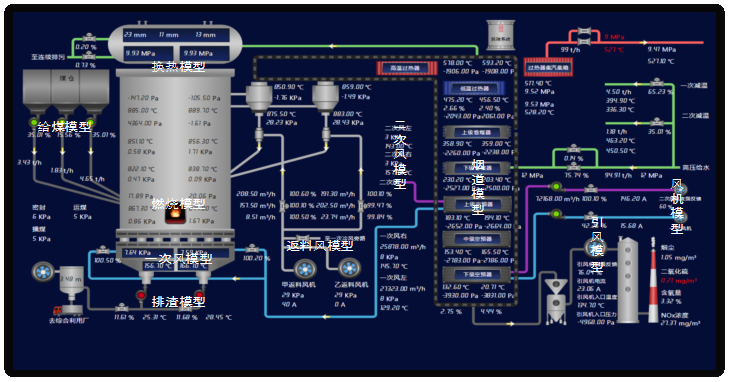

熱電數字孿生模型體系需要涵蓋熱電各工藝段、與生產控制相關的所有模型,如以下幾張圖列舉了最主要的模型:

機組模型

煤粉爐模型

循環流化床模型

汽機模型

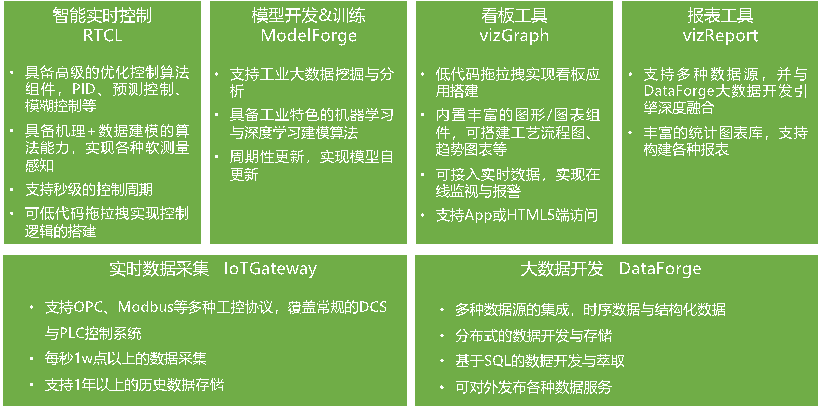

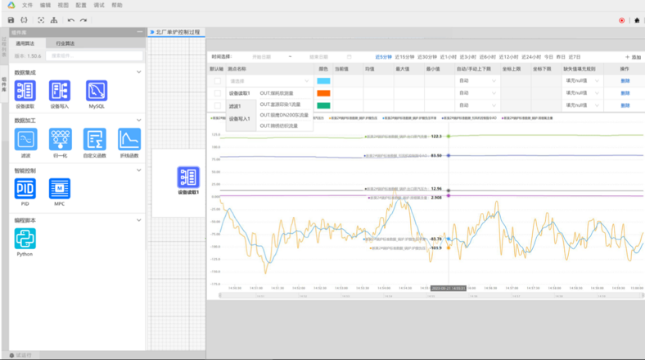

5. 智能調控平臺

由控制算法搭建而成的控制過程需要在一套實時閉環控制系統中執行才能完成智能調控的任務。為了能夠滿足熱電全廠閉環自動控制的要求,全應科技需要對原全應熱電云平臺進行升級實現一套面向智能調控的平臺,該平臺命名為ADMC(Adaptive Data-driven Model-based Control,自適應大數據模型預測控制)智能調控平臺。

ADMC平臺的架構如下圖所示:

平臺由三大部分組成:

知數:解決數據接入、數據存儲和數據計算的問題,包含圖中的實時數據采集IoTGateway和大數據開發DataForge。

智控:解決數字孿生構建、管理,智能調控算法構建、管理,以及實時調度控制框架,包含圖中的智能實時控制RTCL和模型開發&訓練ModelForge。

景圖:解決智能調控結果的實時展示和人機協同交互,包含圖中的看板工具vizGraph和報表工具vizReport。

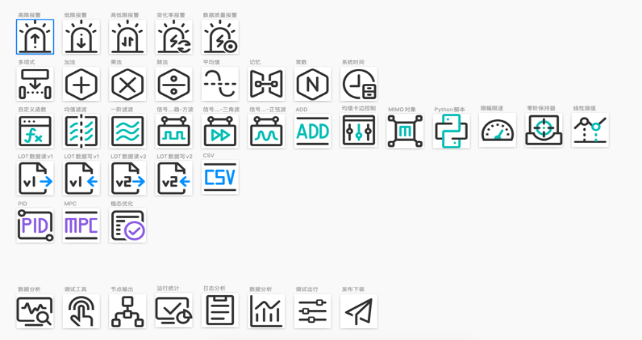

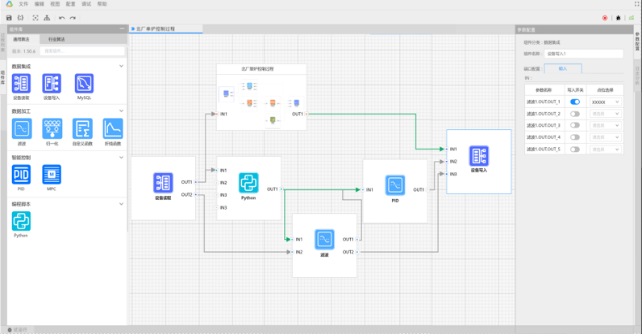

6. 集成開發環境

每個電廠的工藝結構、設備特性等均存在較大差異,所以要想實現全廠級的智能自動控制,每個電廠的智能調控邏輯一定是需要客制化的,不可能通過標準化產品進行簡單覆蓋。但如果每個電廠都從頭開始開發,交付實施代價巨大,所以需要有一套智能控制搭建與調試工具,集成一系列熱電智能調控的標準算法,實施時通過拖拽的方式搭建面向特定電廠的智能控制邏輯是最佳的方案。該集成開發環境需要具備:

算法組件的集中管理:對豐富的工業控制、行業研發、數據加工、邏輯處理等組件進行統一上架和版本管理;實施時可以基于工藝邏輯進行可視化拖拉拽和調參配置以實現客制化控制過程的搭建。

開放性強,低代碼快速搭建:提供多語言異構和數據對接能力,用戶根據自己的需要獨立簡單封裝完成專屬組件上架、數據對接,更容易拓展應用場景和能力。

控制分析一體化,便捷運維和預警分析:支持云、云+邊、一體機等多形態輸出方式,及動態在線分析控制過程、AI算法輸出、運行狀態日志等能力,在云聯動場景下可通過全應APP和釘釘進行實時預警和運行分析。

四、實施效果

該技術將熱電運行從傳統的以人工為主的模式升級為以智能自動運行的模式,大幅提升了熱電生產的安全性、穩定性和經濟性;降低了電廠生產管理的負擔,降低了電廠對基層人員在數量和質量方面的要求;有效提升了電廠的調控能力,為建立新型能源體系貢獻了重要力量。

聲明

本報告所載的材料和信息,包括但不限于文本、圖片、數據、觀點、建議,不構成法律建議,也不應替代律師意見。本報告所有材料或內容的知識產權歸工業互聯網產業聯盟所有(注明是引自其他方的內容除外),并受法律保護。如需轉載,需聯系本聯盟并獲得授權許可。未經授權許可,任何人不得將報告的全部或部分內容以發布、轉載、匯編、轉讓、出售等方式使用,不得將報告的全部或部分內容通過網絡方式傳播,不得在任何公開場合使用報告內相關描述及相關數據圖表。違反上述聲明者,本聯盟將追究其相關法律責任。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號